Soldadura a laser, un processo de união sem contacto.

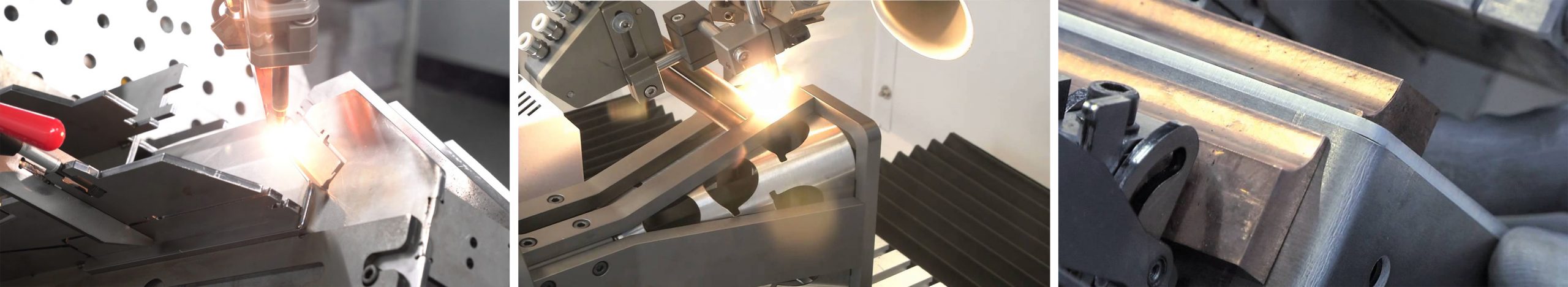

O feixe laser oferece diferentes possibilidades de união de metais. Pode-se unir peças pela superfície ou gerar cordões de solda profundos. Pode ser combinado com procedimentos de soldadura convencionais e, além disso, também pode soldar com material de enchimento.

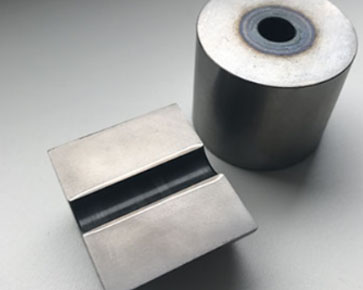

Não existe ferramenta que possa ser usada de forma tão diversa como o laser. Com ele, podem ser criados pontos de solda finos de 1mm de diâmetro muito rapidamente, bem como cordões de solda profundos de vários metros de comprimento. Com um mínimo de deformação, podem ser criadas geometrias de cordões muito finas com uma grande relação de profundidade/largura. Os lasers soldam materiais com alta temperatura de fusão, assim como outros com alta condutividade térmica. Graças à sua fusão reduzida e ao curto tempo de fusão facilmente controlável, podem ser unidos materiais que de outra forma não poderiam ser soldados ou que só podem ser soldados com dificuldade. Se necessário, são utilizados materiais adicionais.

A soldadura a laser permite efetuar a união mediante pulsos de laser individuais ou em regime continuo. A geometria do cordão descreve como coincidem as arestas da peça a serem unidas entre si. Os diferentes tipos de soldadura (por pontos ou contínua) requerem diferentes modos de operação na fonte de laser.

Operação por pulsos

Emite um feixe laser interrompido no tempo. Os parâmetros importantes para o processamento do material são a duração e a energia de um pulso laser, bem como a frequência dos pulsos.

Regime continuo

Este modo de operação é caracterizado por estimular o meio ativo de forma continua e gerar um feixe laser ininterrupto.

.

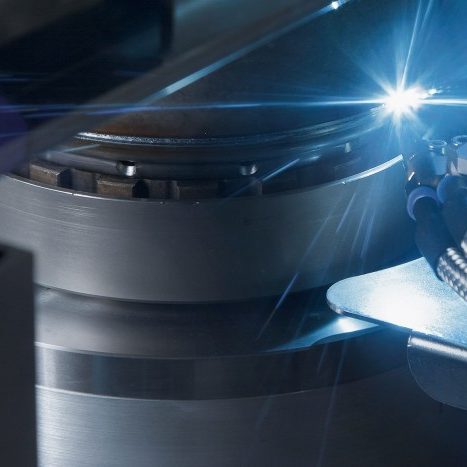

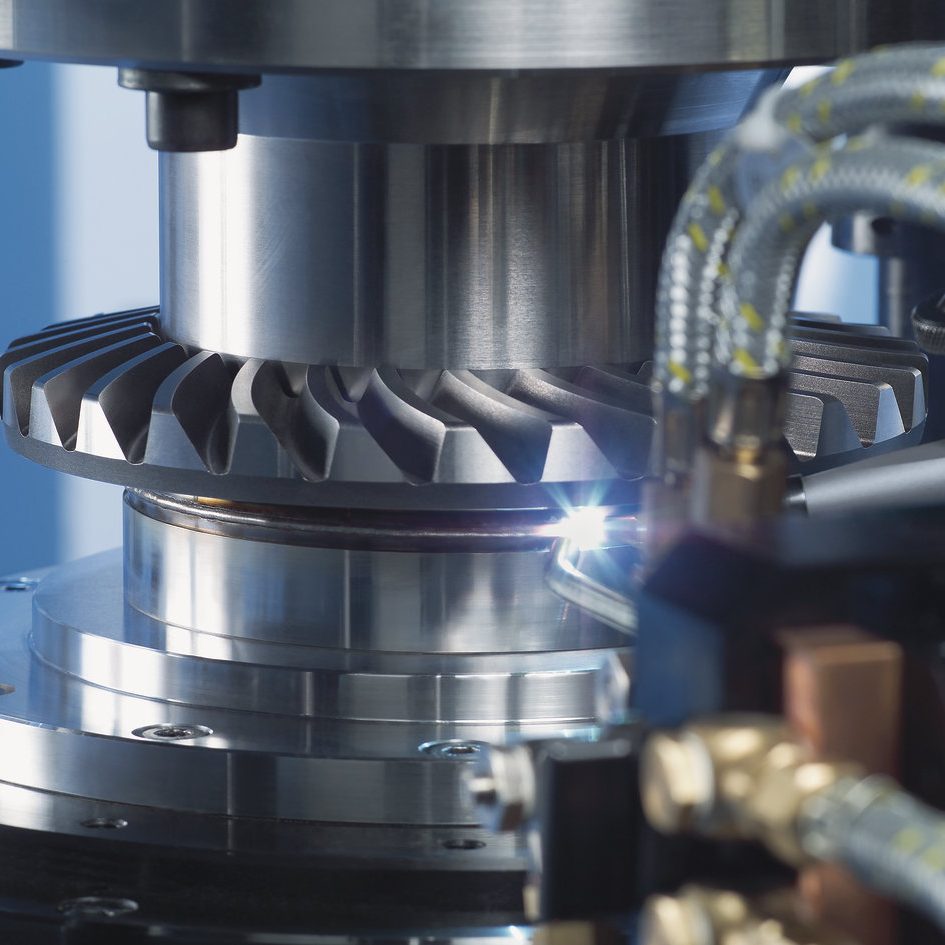

Quando o vapor sai, ele exerce pressão sobre a fundição e faz com que parte dela se desloque. A peça continua a fundir. De seguida, forma-se um buraco profundo, estreito e cheio de vapor: é o capilar do vapor, também designado como conduto de vapor (ou “keyhole” em inglês, ou seja, o buraco da fechadura). O capilar de vapor está circundado por uma fundição de metal. Quando o feixe laser se move pela junta, o capilar de vapor também se move através da peça. O metal fundido flui ao redor do capilar de vapor e solidifica-se na parte posterior. Desta forma, é formado um cordão de solda estreito, profundo e com uma estrutura homogênea. A profundidade do cordão pode ser até 10 vezes maior que a sua largura e pode chegar até um máximo de 25 mm. O feixe laser é refletido múltiplas vezes nas paredes fundidas do capilar de vapor. Ao fazer isso, a fundição absorve quase completamente o feixe laser e a eficiência do processo de soldagem é aumentada. Ao soldar com lasers de CO2, o vapor do conduto de vapor também absorve a luz do laser e é parcialmente ionizado. A consequência é o aparecimento do plasma. O plasma também fornece energia para a peça. Assim, a soldadura por penetração é caracterizada por um alto grau de desempenho e altas velocidades de soldagem. A alta velocidade faz com que a zona de influência térmica seja reduzida e a deformação leve. Este procedimento é usado quando são necessárias grandes profundidades de soldagem ou quando várias camadas de material precisam ser soldadas de uma vez.

Na soldagem por condução térmica, o feixe laser funde as peças para serem unidas ao longo da junta. O fluxo das fundições converge para acabar solidificando-se em um cordão de soldadura. A soldagem por condução térmica é usada para unir peças de paredes finas, por exemplo, os cordões dos cantos nos lados visíveis das carcaças. Outras aplicações também são vistas na eletrônica. O laser gera um cordão de solda arredondado e liso que não requer mais maquinado posterior. Nas aplicações mencionadas resultam indicados os lasers de estado sólido pulsados ou em regime contínuo. Na soldadura por condução térmica, a energia só penetra na peça através da condução térmica. Por este motivo, a profundidade do cordão só pode ser entre algumas décimas de milímetro e 1 mm. A condutividade térmica do material limita a profundidade máxima do cordão. A largura do cordão é sempre maior que a sua profundidade. Se o calor não puder fluir com rapidez suficiente, a temperatura de processamento aumenta sobre a temperatura de evaporação. As consequências são a formação de vapor metálico, um aumento repentino da profundidade da solda e que o processo se converta numa soldagem por penetração.

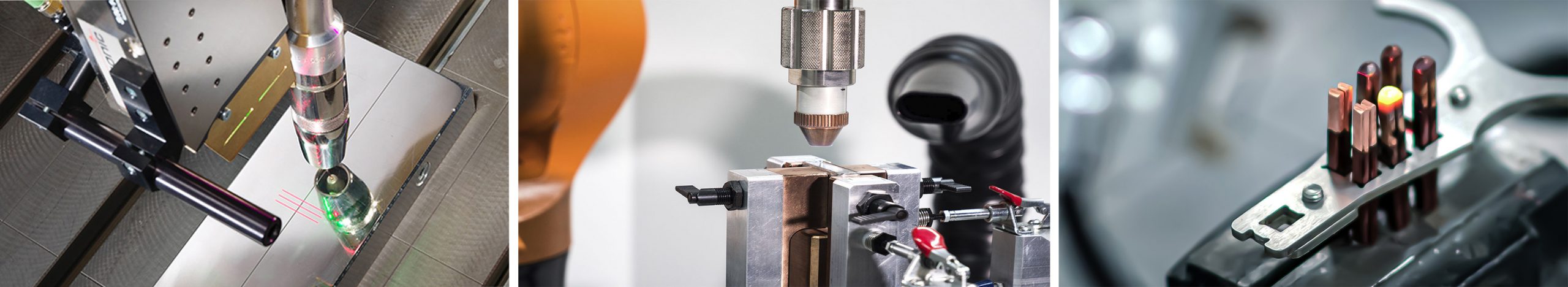

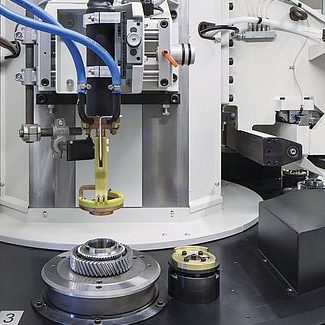

Na soldadura por scanner, o guia do feixe é efetuado através de espelhos móveis (galvanômetros). O feixe é guiado mediante o movimento angular dos espelhos. Isso resulta em um campo de processamento no qual a soldadura pode ser realizada de forma precisa e altamente dinâmica. O tamanho do campo depende da distância de trabalho e do ângulo de deflexão. A velocidade de processamento e o tamanho do diâmetro do foco na peça dependem das propriedades de reprodução do sistema óptico, bem como do ângulo de incidência do feixe, da qualidade do feixe e do material. O movimento de um sistema de lentes adicional permite que o ponto focal também se mova com extraordinário dinamismo na direção Z, permitindo assim que os componentes 3D sejam processados sem mover a cabeça de processamento nem o componente na sua totalidade. Os movimentos de deslocamento são tão rápidos que o tempo de inatividade é praticamente eliminado por completo e o dispositivo a laser pode produzir quase 100% do tempo de produção disponível.

Durante a soldagem, o sistema óptico do scanner também pode ser guiado por através de uma peça em combinação com um robô. Esse movimento “voante” é o que acabou criando o termo “Welding on the fly”: o robô e o sistema de scanner ótico sincronizam os seus movimentos em tempo real. O uso de um robô expande significativamente a área de trabalho e oferece a possibilidade de um autêntico processamento tridimensional da peça. Ao programar um scanner, pode ser usado um editor muito intuitivo que permite construir figuras de soldadura para uma peça e guarda-las. A fonte de laser usada é um laser de fibra de alta potência com excelente qualidade de feixe. Um ou mais cabos de fibra ótica flexíveis guiam a luz laser desde o dispositivo laser até o ponto de trabalho.

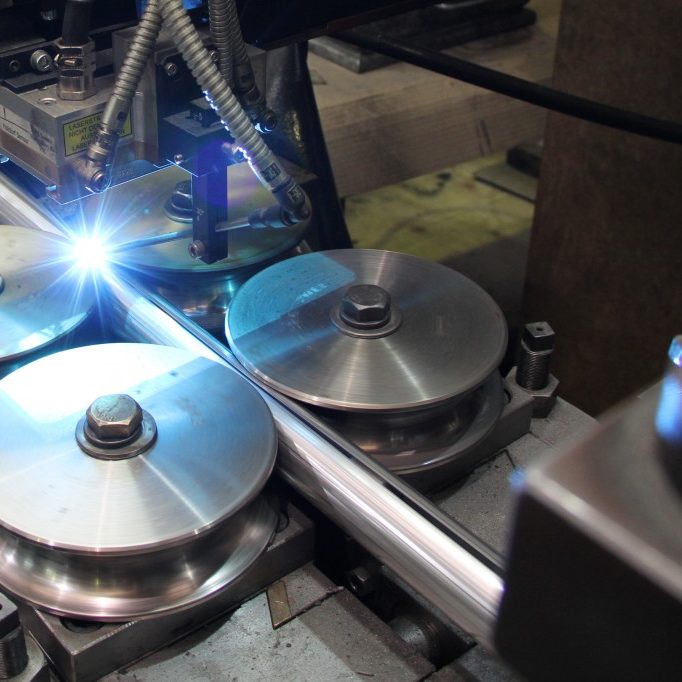

A LASERLOGY, disponibiliza para os seus clientes máquinas e robôs de soldadura a laser com as últimas tecnologias e avanços da indústria. Num setor industrial marcado pela concentração empresarial e pela uniformização de produtos e serviços, a oferta de soluções flexíveis e o atendimento personalizado são dois trunfos fundamentais para o avanço do setor. Na LASERLOGY, somos apaixonados por um tratamento profissional de proximidade, amparado por rígidos padrões de qualidade. Estamos em constante evolução e adaptamo-nos cada dia às demandas do mercado, oferecendo soluções sob medida para um cliente que sabe o que quer. Em suma, caminhamos na mesma direção para crescer juntos, inovando, atendendo às tendências de mercado e às necessidades de cada empresa, e exigindo cada dia mais, para otimizar as soluções que oferecemos a cada cliente.